T.P.E

La construction macromoléculaire du polyéthylène, formée par des groupes de chaînes et de fils avec des milliers d'unions linéaires, est obtenue par la polymérisation des molécules élémentaires d'hydrocarbure d'éthylène dans des compresseurs adéquats.

En fonction de la pression exercée durant la polymérisation, la masse moléculaire du polyéthylène réussit à être variée. Plus la molécule est longue, plus la masse moléculaire est grande.

Plus élevée est la masse moléculaire moyenne, plus élevées seront les caractéristiques moyennes du polymère. Pour mieux comprendre on peut dire que:

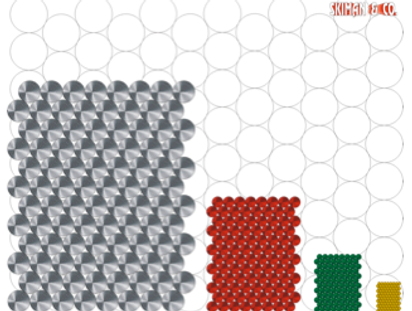

Une semelle de basse densité, vue au microscope et en la schématisant au maximum, offre l'aspect de balles de basket-ball empilées. Conformément la densité du polyéthylène augmente le volume des sphères diminue. Les molécules se joignent mieux entre elles, en réduisant la distance entre les espaces intermoléculaires.

- Dans le premier cas (celui des sphères du fond, d'une couleur grise), les espaces existants entre les molécules sont grands, et restent très séparés entre eux.

Plus on réduit la taille des molécules, plus les espaces intermoléculaires sont réduits.

- Bien que les espaces intermoléculaires soient de plus en plus petits, ils permettent une distribution beaucoup plus uniforme en fart, en obtenant un fartage plus homogène, grâce à la moindre distance qu'il y a entre les molécules.

- Dans la dernière image, les espaces intermoléculaires des boules jaunes sont minuscules, avec l'avantage de l'homogénéité de distribution en fart que ceci représente.

Le tableau suivant peut nous aider a comprendre la différence de taille entre les différentes molécules:

Donc, si on image la taille des sphères des molécules, on pourrait dire que :

-

Pour le polyéthylène de basse densité, elle aurait le volume d`un ballon de plage ;

-

Pour le polyéthylène de haute densité, elle aurait le volume d’un ballon de foot en salle;

-

Pour le poids moléculaire élevé et de haute densité, elle serait une balle de tennis de table;

-

Pour le poids élevé ultra moléculaire, elle serait une bille.

Si, pendant toute la saison de ski, ces semelles ne sont pas entretenues par des fartages continus, le polyéthylène est attaqué par les rayons ultraviolets du soleil et par le manque d’hydratation du fart. La conséquence est un effet d’oxydation de la semelle qui se rétrécit sur elle même, en acquérant une couleur blanchâtre. Cela engendre une dégradation très importante du rendement du ski, en diminuant de façon notable sa capacité de glissement.

Il y a donc un principe de base à ne jamais oublier : Plus la quantité de polyéthylène est dense (donc meilleure est la qualité de la semelle) et plus les semelles du ski devront être entretenues pour maintenir un niveau d’utilisation optimal. Le polyéthylène présente quelques inconvénients au moment de sa manipulation, le principal étant lie aux charges électrostatiques.

LES MATÉRIAUX DE CHARGE

Les matériaux de charge sont simplement des éléments ajoutés au polyéthylène pour améliorer ses caractéristiques de glissement et de durée sur la semelle. Les matériaux de charge les plus utilisés dans la transformation industrielle de polyéthylène sont du carbonate de calcium, du kaolin et du mica. Par la suite, nous avons découvert que des éléments comme l'actif de carbone et le fluor ont une haute compatibilité comme charges du polyéthylène, employé dans la fabrication de la semelle des skis.

- L'actif de carbone contient des pigments qui possèdent des qualités physiques extraordinaires et sont de très bons conducteurs électriques et antistatiques.

- Les produits fluorés sont extraits du feldspath: ils glissent à la perfection et ont une tension superficielle basse. Le fluor possède une hydrorépulsivité exceptionnelle, ce qui veut dire que, les gouttes d'eau qui frottent la semelle du ski, ne s'adhèrent pas à sa surface et maintiennent leur forme sphérique.

Les améliorations notables des semelles de ski de compétition sont dues à l’usage d'actifs de carbone (3%) et de fluor (2%), comme charge ajoutée à la poudre de polyéthylène avant extrusion ou frittage.

Afin d’obtenir un mélange de matériaux optimal, on utilise des machines spéciales afin que celui-ci soit le plus homogène possible.

Pour un usage optimum, les semelles élaborées avec ce système doivent être utilisées dans des conditions de température situées entre -10ºC et +20ºC et d’humidité entre 20 et 90%. Comme nous pouvons l'apprécier, les possibilités d'usage sont très amples: ces semelles peuvent être utilisées pour skier sur de la neige froide artificielle, mais aussi sur de la neige humide caractéristique du printemps.

L'atmosphère et la neige subissent des changements continus d'énergie entre eux, c’est pour cela que la qualité de la neige est en constante évolution:

La haute conductibilité thermique des matériaux de charge, met à profit la surface de contact de la semelle pour former au-dessous de celle-ci des gouttes minuscules d'eau avec un effet lubrifiant. Dans des conditions de forte sécheresse atmosphérique, la correction remarquable de l'actif de carbone et l'action protectrice du fluor améliorent remarquablement la réaction du ski et de la neige, en améliorant en grande partie le glissement. L'énergie solaire fait entrer et sortir la chaleur de la couche de neige en s'adhérant dans le processus de métamorphose et en condensant l'eau à l'intérieur de la neige.

Cette situation crée les conditions pour activer les charges de fluor et de carbone disperses dans la semelle de polyéthylène. Les molécules de fluor, se déplacent continuellement vers la surface de la semelle, ce qui provoque un effet d'écartement qui évacue l'excès d'eau produit par le glissement du ski sur la neige. Le mélange de carbone et de fluor produit aussi l'auto lubrification dynamique: la création des conditions parfaites entre le ski et la neige et la réduction du coefficient de frottement.

Comme tous les matériaux organiques, les polymères sont soumis à de complexes réactions chimiques avec l'oxygène de l'air, ce qui provoque l'oxydation et la perte d'une bonne partie de ses qualités originales. Pour prévenir et retarder le phénomène de vieillissement, on ajoute, comme nous avons vu précédemment, les additifs stabilisateurs (matériaux de charge). Les conditions qui favorisent le vieillissement du polyéthylène sont: la température, l'effort mécanique du frottement et les rayons ultraviolets.

Le vieillissement des matériaux qui composent le ski, est progressif et en augmentation, mais cela même peut provoquer des améliorations très spéciales et particulières. Il est démontré que les skis de compétition qui ont deux ou trois ans, surtout ceux de descente et de circuit super géant, qui ont été entretenus soigneusement, sont beaucoup plus rapides que les nouveaux. Pourquoi ?

Les facteurs qui interviennent tout au long du temps dans le domaine structurel et qui emportent jusqu'à la maturation des matériaux viscoélastiques du ski sont très nombreux. Mais dans le vieillissement des semelles, l'effet interactif entre la semelle du ski et le fart employé pour celle-ci, est très important.

Le polyéthylène fritté d'une haute densité (haut de gamme) a une cristallisation moléculaire haute : son point de fusion est entre 120 ºC et 135 ºC. Le polyéthylène extrudé d'une basse densité, a son point de fusion entre 105º et 110 º. Le point de fusion des semelles du ski est un paramètre très important au moment de farter quelques skis, puisque si nous le dépassions nous pourrions causer des changements irréparables dans les molécules de polyéthylène à cause d’un choc thermique.

Si une semelle est fartée et frittée avec une température plus élevée que le point de fusion de la semelle, la partie cristalline de la molécule est détruite et elle ne pourra pas être recomposée avec la morphologie originale quand elle va refroidir. Le polyéthylène se solidifie rapidement à nouveau et forme sur la surface une couche amorphe de basse densité. Ceci accompagne le fait que la capacité de la semelle d'absorber du fart, diminuera clairement dans le fartage suivant. Pour jouir positivement du vieillissement des semelles, il est nécessaire que la fonction synergique entre le polyéthylène et le fart soit effectuée par la chaleur nécessaire exacte.

Avant que le polyéthylène ne s'appuie, une phase de ramollissement se produit entre les 90 et les 100 º, c'est dans cette petite fraction de température que les chaînes moléculaires acquièrent une mobilité et créent les conditions pour obtenir un mélange parfait entre le polyéthylène et le fart. La recherche avec des techniques avancées d'analyse a permis de mettre au point, de nouveaux fluo polymères de caractéristiques exceptionnelles. Les caractéristiques mécaniques de ces matériaux ne sont pas toujours très importantes, mais on croit que cela peut arriver à être une alternative estimée au polyéthylène comme surface de glissement.

La basse tension superficielle des fluo polymères permet une hydrorépulsivité très homogène et la capacité de repousser des particules de saleté qui se rallient à la semelle, ils permettent à ces matériaux de réduire le frottement entre le ski et la neige. Le problème arrive quand, grâce à son processus complexe de fabrication, toujours dans des quantités réduites, les prix sont très élevés.

Les fluo polymères sont toujours dans une phase de développement expérimental, mais il est très possible qu’ils commencent à s'étendre entre les matériaux utilisés d’habitude dans la fabrication des skis. Si ces matériaux se combinent avec des matériaux de charge, quelques pigments seront obtenus avec un effet thermique. La possibilité de pouvoir utiliser les semelles qui empêchent de générer une chaleur excessive dans son intérieur est d'une utilité importante, surtout dans le processus de fartage.

Les cycles industriels de production et les opérations de transformation transmettent des impuretés à la base matérielle que l'on trouve à l'intérieur du produit final, en provoquant des réactions de photo dégradation. C'est à dire que: la lumière solaire attaque violemment la structure moléculaire de la semelle, en la dégradant rapidement. Pour éviter ceci et pour stabiliser le polymère original, des pigments comme le talc ou le bioxyde de titane, et des charges antistatiques comme le graphite dans la poussière qui réduit l'électricité statique du matériel, lui sont ajoutés durant le processus de transformation. Par contre, l'inconvénient que ces additifs présentent est que l'on ne peut pas abuser d'eux, puisqu'ils compliquent énormément le collé de la semelle au ski.

SEMELLE DE GRAPHITE

De nos jours, il est de plus en plus habituel de trouver des skis de haute gamme et de compétition avec des semelles noires: elles sont appelées semelles de graphite de façon erronée. Heureusement, ces semelles n'ont rien à voir avec celles utilisées il y à vingt ans. Nous avons affaire à des semelles frittées de très haut poids moléculaire et dans lesquelles nous leur avons ajouté, pendant la coloration des composants, une quantité variable de graphite avec des formes micrométriques diverses.

L'avantage principal de ce type de semelles, est qu'elles ne se chargent pas d'une électricité statique si rapidement comme le font les autres, puisque le graphite augmente la conductivité électrique et thermique du polyéthylène, ce qui fait que la saleté qui couvre les pistes de ski pendant le printemps qui est en forme de graisse dans les remontées mécaniques ou sous forme de restes solides au milieu des pistes, trouvent plus de difficultés pour s'y adhérer à la semelle.

La chaleur produite par la friction de la semelle contre la neige se dissipe mieux grâce à cette conductivité thermique. Avec de basses températures, une moindre fusion d'eau est obtenue, puisque la surface de la semelle est plus froide.

Par ailleurs, cette capacité de répulsivité à la moindre goutte d’eau, engendre le fait que le ski ait besoin de plus de soins que d’habitude dans un ski de gamme moyenne: ils doivent être fartés quasiment tous les jours pour pouvoir leur extraire le rendement maximal. Si ces skis ne sont pas entretenus comme il le faut ils obtiennent un aspect blanchâtre et peuvent devenir ou se convertir, en très peu de temps en des skis incapables de glisser sur la neige.

SEMELLE DE COMPOSANTS

On a commencé à voir des semelles formées par deux composant différents durant la célébration des championnats du monde de ski alpin de 1989, disputés dans Vail - Beaver Creek (des USA.). Il s'agit de combiner deux matériaux de base qui, achevés avec une rectifieuse de pierre pour améliorer les caractéristiques de glissement de la semelle dans toute sa longueur, jouent le rôle d'une manière différenciée :

Une semelle frittée (d'habitude dans des tons fluorescents pour des questions publicitaires) au niveau de la partie antérieur du ski, avec une structure longitudinale peu profonde assure une accélération rapide. Une semelle de graphite avec une structure plus profonde au niveau de la semelle et de la queue du ski évite l'accumulation d’eau en éliminant l'effet d'aspiration.

Les soins et le maintien à appliquer à ce type de semelles sont les mêmes qu'aux semelles faites de "graphite".

Il y a aussi de plus en plus de présence de semelles où le nom du fabricant est dans une couleur différente de celle de la semelle.

Nous pouvons trouver, dans les skis de la saison 2002 - 2003, quelques modèles qui ont un polyéthylène fritté avec des matériaux de charge dans la zone de la spatule et de la queue, et du polyéthylène fritté dans la zone du patin.

Il y a aussi un autre type de semelles de double densité : Ce sont des semelles dans lesquelles, aux calandres de fabrication du polyéthylène de haute densité est injecté, d'abord, le matériel de base (d'habitude du polyéthylène avec des charges), et ensuite un polyéthylène de haute densité fluorescente.

Cela donne sur la semelle un aspect caractéristique, comme une accumulation de "taches". En théorie, cela a le même effet que le processus cité auparavant.

Un modèle peut se trouver sur le marché, avec trois densité distinctes : l'une d'un polyéthylène avec charges et deux de polyéthylène fluorescents aux couleurs distinctes.

Ce type de semelles semble être dans une claire récession dans le marché, puisque malgré son impact indéniable cosmétique, ils ne représentent pas d'améliorations de rendement par rapport aux semelles frittées d'un haut poids moléculaire.

SEMELLE DE CERAMIQUE

Il y a environ sept ans, la marque de skis Fischer a introduit dans ses skis de descente quelques insertions de Kevkar dans ces zones : ils ont sacrifié une partie de glissement pour gagner dans la résistance à l'abrasion. Naturellement, il s'agit de prototypes de ski, son application commerciale étant trop compliquée sur le plan technique qu’économique.

La saison passée, la marque de skis Atomic a introduit dans sa collection de la gamme Carve System (celle qui correspond aux skis plutôt touristiques et qui sont de gamme moyenne ou haute), une semelle frittée qui incorpore, dans les côtés de celle-ci, le long de la zone du patin, un nouveau type de polyéthylène.

Par ailleurs, et après être interrogé sur les problèmes d'adhérence du polyéthylène à l'heure de réparer ce type de semelles, ils ont assuré que le fait que le polyéthylène s'adhère parfaitement n'était aucun problème.

Apres deux saisons, nous devons attirer votre attention sur l’importance de l’entretien de ces skis puisque l'adhésion du polyéthylène à la semelle de céramique, a démontré être compliquée.

Le matériel de ces skis n'est pas de la céramique, c'est un polymère avec des charges de micro fibres dures. Dans la pratique, ce matériel ne se chauffe pas: comme il a une plus grande densité, il subit moins d'abrasion. Une semelle normale a une dureté de 70 Shor, ces insertions atteignent les 100 Shor. Si nous grattons les deux surfaces avec un outil aiguisé, nous remarquerons que l'insert est plus dur que le reste de la semelle, en étant capable d'absorber de la cire.

De toute façon, cela est très lointain au concept réel de l'usage de la céramique. C'est un Blend de matériaux plastiques avec des charges minérales. La préparation d'une semelle de ce type avec des rectifieuses de pierre n'a aucun sens. Si le matériel des Atomic s'abîme, il serait réparable avec les machine à souder traditionnelle de polyéthylène. En revanche, avec les semelles de céramique authentiques, il est impossible de réaliser une réparation.

LES MATÉRIAUX DU SKI